Niezwykle ważnym elementem wytwarzania mebli, decydującym o ich trwałości i estetyce, jest lakierowanie. W polskim zakładzie jednego z wiodących producentów i sprzedawców mebli linię lakierniczą obsługiwało ręcznie sześciu pracowników. Wydajność procesu przy zastosowaniu ręcznego załadunku i rozładunku wynosiła 2000 sztuk na godzinę. Poza stosunkowo niską efektywnością, manualna obsługa linii przysparzała także innych wyzwań, jak niedostateczne obłożenie oraz brak powtarzalności powodowane problemem z zachowaniem równych odstępów między ułożeniem kolejnych warstw elementów.

Co więcej, brak standaryzacji procesu produkcji powodował, że właściwości końcowych wyrobów nie były powtarzalne. Rozwiązaniem okazała się automatyzacja procesu, która pozwoliłaby wyeliminować wyżej wymienione problemy. Zadanie zautomatyzowania linii przeznaczonej do lakierowania wąskich krawędzi i zmiany procesu jej ręcznego załadunku i rozładunku powierzono firmie IDSOL.

Zastosowane rozwiązanie

Automatyzacja załadunku elementów na linię lakierniczą zrealizowana została za pomocą manipulatora dwuosiowego, pobierającego elementy ze stosu znajdującego się na przenośniku rolkowym. Dla elementów listwowych, które na linię lakierniczą muszą być podane w określonych odstępach między sobą, chwytak manipulatora posiada funkcję rozsuwania transportowanych detali o zadany wymiar. Dzięki takiemu rozwiązaniu elementy podawane są z zachowaniem wymaganego odstępu pomiędzy nimi. Dodatkowo, w lakierni zainstalowany został mechanizm wyrównywania pobieranej warstwy, gwarantujący właściwe bazowanie chwytanych elementów.

Odbiór z linii, realizowany za pomocą manipulatora dwuosiowego, polega na pobieraniu elementów z transportera rolkowego i układaniu ich w stos. Chwytak tego manipulatora umożliwia również układanie listew w tzw. jodełkę. Listwy transportowane na przenośnikach rolkowych są następnie pozycjonowane przy użyciu regulowanych, napędzanych prowadnic bocznych. Dzięki zastosowanym blokadom transportowany materiał jest także od razu rozdzielany. Po zakończeniu lakierowania gotowe półprodukty odkładane są na transporter rolkowy.

Efekty automatyzacji

Zastosowanie technologii Siemensa do automatyzacji linii pozwoliło podnieść elastyczność i niezawodność procesu. Dzięki standaryzacji i powtarzalności czynności produkcyjnych możliwe było poprawienie jakości lakierowania oraz znaczne zwiększenie wydajności. W przypadku podawania z pojedynczych podkładów – wzrosła ona trzykrotnie, natomiast dla pobrań z dwóch podkładów aż sześciokrotnie. Dwukrotnie zmniejszyła się natomiast liczba pracowników, którzy wcześniej musieli wykonywać uciążliwe czynności manualne. Obecnie linię obsługują trzy osoby nadzorujące przebieg zautomatyzowanych procesów.

W wyniku automatyzacji zwiększyły się moce przerobowe linii produkcyjnej. Wydajność manipulatora w trakcie pobierania z jednego podkładu (12 elementów w warstwie) wynosi 12 elementów na cykl, przy czym cały cykl trwa zaledwie 7 sekund. Oznacza to, że w ciągu jednej godziny możliwe jest przetworzenie 6 168 elementów, natomiast podczas całej zmiany 46260. Podana, szacunkowa, wydajność wzrasta dwukrotnie jeżeli uwzględni się, że pobieranie i układanie elementów możliwe jest jednocześnie na dwóch podkładach. Z kolei wydajność przy procesie technologicznym, w którym dochodzi do pobierania z 3 podkładów (14 elementów w warstwie) wynosi 18.900 sztuk na godzinę.

Zastosowane technologie

Podczas realizacji projektu inżynierowie musieli zmierzyć się z wyzwaniem, którym było zapewnienie bardzo dużej wydajności układu.

Rozmawialiśmy z kilkoma czołowymi dostawcami rozwiązań automatyki i serwonapędów na polskim rynku. W efekcie do realizacji bardzo wymagającego zadania budowy manipulatorów o dużej wydajności zdecydowaliśmy się na zastosowanie kompletnego rozwiązania dostarczanego przez Siemens – wspomina Andrzej Chołaściński, wiceprezes zarządu IDSOL sp. z o.o.

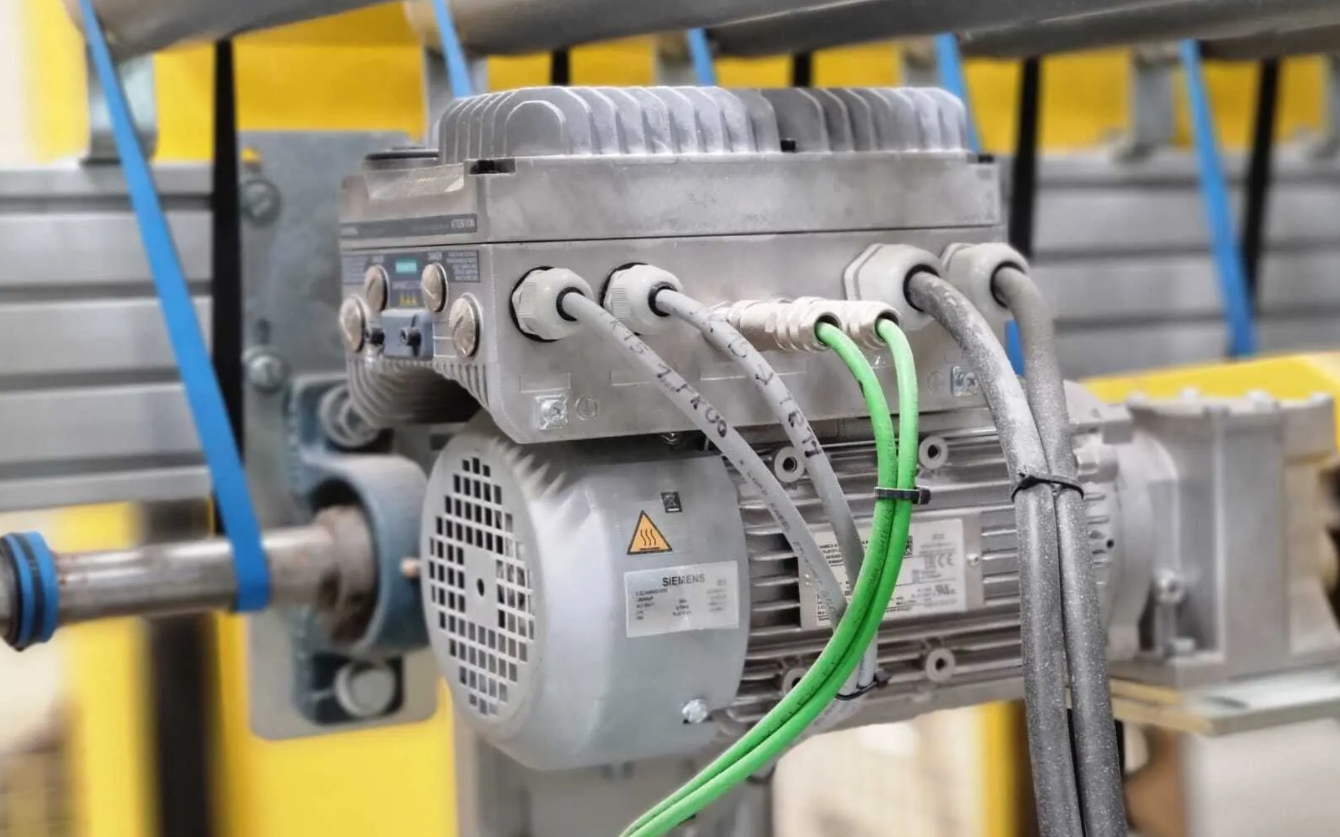

Postawiono na wysoce wydajne napędy serwo SINAMICS S210. Dzięki technologii DC Link Coupling uzyskano oszczędne energetycznie rozwiązanie, w którym nadmiar prądu przekazywany jest z powrotem do silników. Do sterowania wykorzystano flagowy sterownik Siemens S7-1500 w wykonaniu Open Controller. Podczas wdrożenia zastosowano gotowe bloki technologiczne. Całość efektywnie zintegrowano w narzędziu inżynierskim TIA Portal.

Wybierając rozwiązanie Siemensa, zdecydowaliśmy się także na ówczesną nowość, jaką był rozproszony system napędowy SINAMICS G115D. Stworzona przez nas maszyna pracuje już ponad dwa lata i śmiało możemy stwierdzić, że był to bardzo dobry wybór. Napędy, w porównaniu do stosowanych wcześniej, pozwoliły zaoszczędzić czas i pieniądze. Każdy z napędów współpracuje z siecią Profinet wyposażoną w funkcjonalność Profisafe. Dzięki takiej komunikacji nie tylko standardowe sygnały, ale również sygnały safety, trafiają wprost do sterownika – mówi Andrzej Chołaściński.

Dzięki zastosowaniu rozproszonych napędów G115D i wbudowanej komunikacji znacząco spadła ilość potrzebnych sygnałów wejść/wyjść w sterowniku. Dodatkowo wykorzystano wbudowane switche i rezystory hamowania. W instalacji użyto również inne rozwiązania technologiczne firmy Siemens, takie jak układy rozproszonych wejść i wyjść ET200eco. Cechuje je modułowość, co znacząco zmniejsza ilość okablowania, a co za tym idzie, skraca czas konieczny do podłączenia manipulatora. Do budowy szafy sterowniczej wykorzystano aparaturę łączeniową Siemens SIRIUS.

Z perspektywy czasu mamy potwierdzenie, że wybór tych komponentów był słuszną decyzją. Istotna była także pomoc ze strony specjalistów Siemensa w doborze komponentów i przy uruchomieniu rozwiązania. Jesteśmy bardzo zadowoleni z użytych rozwiązań oraz wsparcia świadczonego przez Siemens. Układ pracuje bezawaryjnie i jest niezwykle wydajny – podsumowuje wiceprezes IDSOL, Andrzej Chołaściński.

Realizując ten projekt, byliśmy w ciągłym kontakcie z klientem. Rozpoczęliśmy od doprecyzowania wstępnych założeń i doboru rozwiązania. Następnym etapem były szkolenia z poszczególnych grup produktowych. Wdrożenie zakończyło się wsparciem działu aplikacyjnego Siemens podczas wstępnego uruchomienia w firmie IDSOL. Podeszliśmy do tematu projektowo, starając się dobrać rozwiązanie optymalne kosztowo, zachowując najwyższe standardy bezpieczeństwa i efektywności działania całej linii. Klient docenił łatwość integracji w TIA Portal i pełną kompatybilność rozwiązań pochodzących od jednego producenta – dodaje Sławomir Kalita z Siemensa.

źródło: Siemens Polska