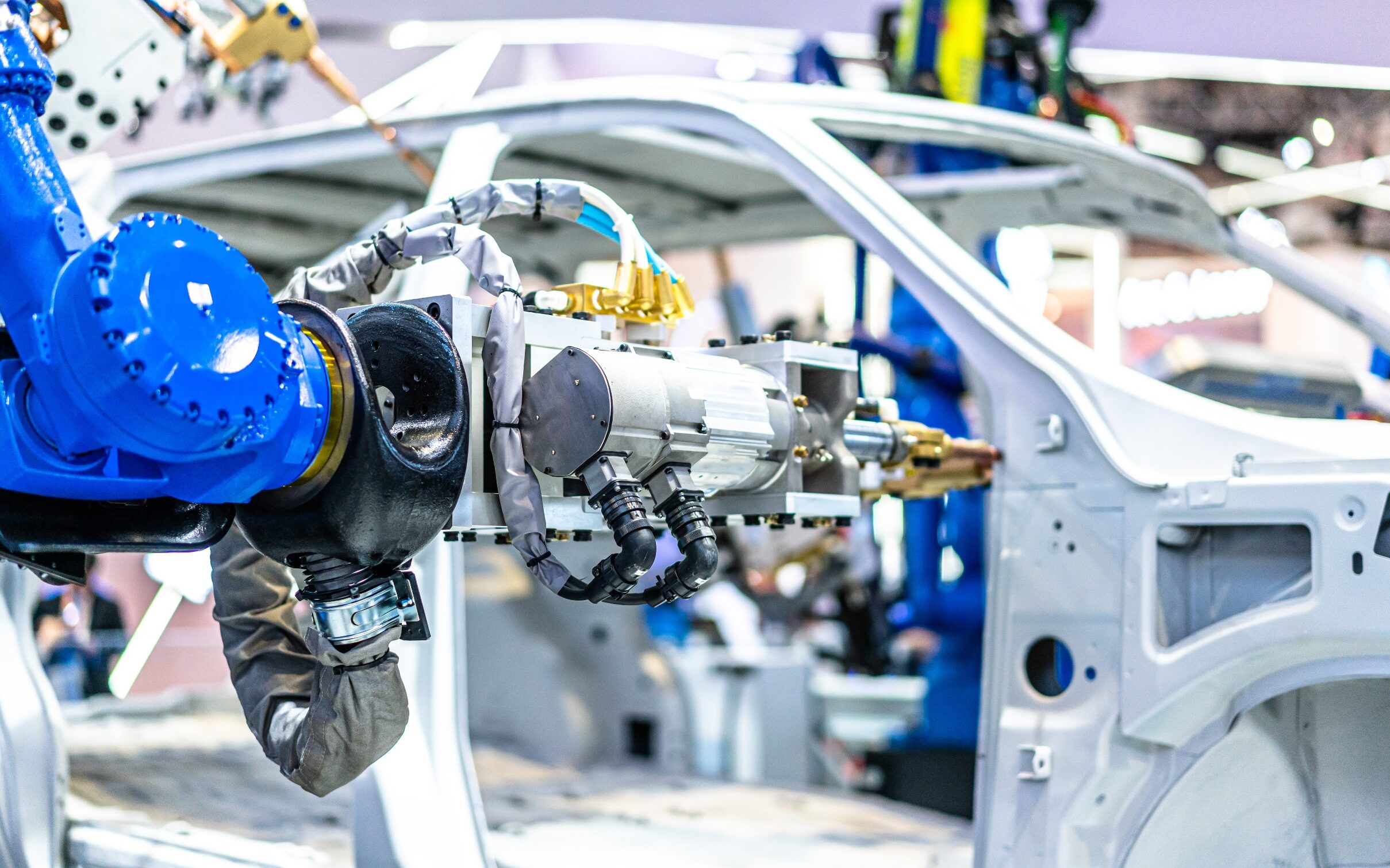

Roboty przemysłowe, które do niedawna były oznaką nowoczesności, obecnie w przedsiębiorstwach produkcyjnych stanowią właściwie standard. Sprawdziły się – przyspieszają i optymalizują procesy wytwórcze, poprawiając wydajność i jakość, a także znacznie redukując liczbę przestojów. Do tego, aby się poruszały, jest im niezbędny zespół napędowy. Do każdej zmiany współrzędnych położenia robota przydzielony jest oddzielny napęd.

Rodzaje napędów

Biorąc za kryterium rodzaj energii wykorzystywanej do uruchomienia mechanizmu, napędy robotów można podzielić na elektryczne, elektrohydrauliczne i pneumatyczne.

Na to, jaki rodzaj napędu zostanie zastosowany, wpływ ma przede wszystkim konstrukcja oraz przeznaczenie robota. Istotne są także takie parametry, jak wielkość i sposób obciążenia napędu, wymagana prędkość i dokładność pozycjonowania, przyspieszenie oraz fizyczne cechy obiektu manipulacji. Przed dokonaniem wyboru należy również zastanowić się nad tym, w jakich warunkach pracować będzie obciążenie – duży wpływ na żywotność napędu i bezpieczeństwo ma m.in. praca w wysokich temperaturach, w środowisku o zwiększonej wilgotności czy w strefie zagrożonej wybuchem.

Warto przy tym zauważyć, że w zależności od zastosowanego napędu różnić się będą charakterystyki energetyczne, dokładnościowe i dynamiczne robotów.

Charakterystyka napędów elektrycznych

Dostępne na rynku napędy elektryczne wykazują bardzo wysoką sprawność przetwarzania energii, co wpływa zresztą na ich popularność. Wśród napędów elektrycznych prądu stałego najczęściej stosowanymi są napędy prądu stałego z komutatorowymi silnikami prądu stałego, z wysokomomentowymi silnikami prądu stałego i z bezszczotkowymi silnikami prądu stałego. Dużą popularnością cieszą się również napędy prądu przemiennego z silnikami asynchronicznymi i synchronicznymi i napędy z silnikami skokowymi (krokowymi).

O zainteresowaniu napędami elektrycznymi przesądza m.in. mały koszt uzyskiwanej energii i proste doprowadzenie energii do silników. Korzystne są także niezmienność parametrów pracy, niski poziom szumów i wibracji, brak zanieczyszczenia otoczenia, eksploatacja bez nadzoru i związane z tym bezpieczeństwo pracy. Ze względu na oszczędność miejsca zaletą napędów elektrycznych jest także zwarta konstrukcja silników i małe wymiary urządzeń sterujących. Jednocześnie urządzenia te cechują się dużą szybkością działania i wysoką dokładnością przemieszczeń.

To niewątpliwe walory napędów elektrycznych, nie znaczy jednak, że rozwiązanie to całkowicie pozbawione jest wad. Przede wszystkim na decyzję o ich zakupie wpływają aspekty finansowe – wysoki koszt inwestycji oraz eksploatacji, ze względu na ograniczoną trwałość szczotek w komutatorach silnika prądu stałego. Wadą użytkową jest też występowanie dodatkowych przekładni pomiędzy silnikiem elektrycznym a elementem wykonawczym robota.

Napędy elektryczne odradzane są także w przypadku konieczności pracy w środowisku zagrożonym wybuchem.

Napędy elektrohydrauliczne

W robotach przemysłowych napędy elektrohydrauliczne działają najczęściej jako serwonapędy. Urządzenia tego typu składają się ze źródła cieczy roboczej o stabilizowanym ciśnieniu, układu serwozaworów oraz siłowników hydraulicznych.

Na liście walorów napędów elektrohydraulicznych bez wątpienia znajduje się szybkość działania, a także możliwość uzyskania wysokiej stabilności prędkości pomimo znacznych zmian obciążeń, co wiąże się z wykorzystaniem jako czynnik roboczy cieczy właściwie nieściśliwej. Dzięki temu możliwe jest również uzyskanie dużej dokładności pozycjonowania. Napędy elektrohydrauliczne cechują bardzo dobre własności dynamiczne, łatwość sterowania, spokojny i płynny ruch oraz niska wrażliwość na zmiany obciążenia i przeciążenia. Ich zaletą jest też bezstopniowa regulacja prędkości elementu wyjściowego napędu, mała masa przypadająca na jednostkę mocy, wysoki współczynnik wzmocnienia mocy oraz sprawności przy różnych sposobach regulacji.

Napędy elektrohydrauliczne są w stanie uzyskiwania małe prędkości ruchu elementu wykonawczego bez konieczności stosowania przekładni. Dzięki temu, że są to urządzenia stosowane od dawna, na rynku istnieje duży wybór typowych elementów hydraulicznych, a do tego producenci napędów tego typu nabyli duże doświadczenie w zakresie ich budowy, co przekłada się na dużą trwałość, na którą wpływ ma także to, że elementy napędu smarowane są przez czynnik roboczy.

Oczywiście napędy elektrohydrauliczne posiadają również wady. Są głośne – szczególnie w przypadku dużych prędkości obrotowych i wysokiego ciśnienia, zużywają więcej energii elektrycznej niż napędy elektryczne, a także generują wysokie koszty wynikające z cen elementów napędu, które są wyższe niż w przypadku pozostałych dwóch rodzajów. Trzeba także zwrócić uwagę na to, że nie w każdym miejscu napędy elektrohydrauliczne są wskazane. Bez wątpienia nie można ich stosować w środowisku zagrożonym pożarem lub wybuchem. Należy też pamiętać o tym, że zastosowany w nich czynnik roboczy jest bardzo wrażliwy na zanieczyszczenia, może pracować w temperaturze do 150°C i sukcesywnie trzeba go wymieniać. Wadą napędów elektrohydraulicznych jest także prawdopodobieństwo występowania przecieków ograniczających stosowanie w niektórych procesach produkcyjnych.

Napędy pneumatyczne

W tego typu napędach czynnikiem roboczym jest sprężone powietrze, a elementem wykonawczym – najczęściej siłownik pneumatyczny. Niestety, roboty przemysłowe wyposażone w napędy pneumatyczne charakteryzują się stosunkowo niewielkim udźwigiem.

Na układ napędu pneumatycznego składają się blok przygotowania czynnika roboczego (sprężonego powietrza), blok sterowania przepływem sprężonego powietrza, (zawory rozdzielające sterowanie elektromagnetycznie) i blok elementów wykonawczych (siłowniki pneumatyczne).

Napędy pneumatyczne zwykle posiadają prostą i niezawodną konstrukcję. Steruje się nim w sposób nieskomplikowany – pozycjonowanie odbywa się przy pomocy zderzaków. Ich zaletą jest także duża prędkość elementu wyjściowego napędu (w przypadku przemieszczeń liniowych do 1 m/s, prędkości obrotowej do 60 obr./min) a także duży współczynnik sprawności, sięgający 0,8. Są popularne wszędzie tam, gdzie istnieje możliwość użycia sprężonego powietrza z sieci zakładowej, co przekłada się na niski koszt eksploatacji. Zresztą same napędy pneumatyczne również należą do najtańszych z wymienionych w tym artykule, a do tego są odporne na przeciążenia oraz wibracje i mogą pracować w trudnym środowisku – agresywnym lub zagrożonym pożarem.

Mają też swoje wady – są głośne, posiadają ograniczoną liczbę punktów pozycjonowania w napędach ze sterowaniem cyklicznym, a potrzeba zwiększenia liczby tych punktów pociąga za sobą konieczność stosowania dodatkowych urządzeń pozycjonujących). Problem stanowić może także niestałość prędkości członu wyjściowego napędu w przypadku zmian obciążeń, spowodowana ściśliwością czynnika roboczego oraz konieczność wyhamowania członu wyjściowego napędu w końcowej fazie ruchu.

Podsumowanie

Największą popularnością w robotyce cieszą się obecnie napędy elektryczne. Czasem firmy decydują się na połączenie dwóch rodzajów napędów – np. napędu elektrycznego do głównych ruchów ramion robota, a pneumatycznego do ruchu chwytaka.

autor: Damian Żabicki – dziennikarz i redaktor treści technicznych i przemysłowych. Prowadzi szkolenia z obszaru systemów zarządzania jakością i lean management w produkcji.