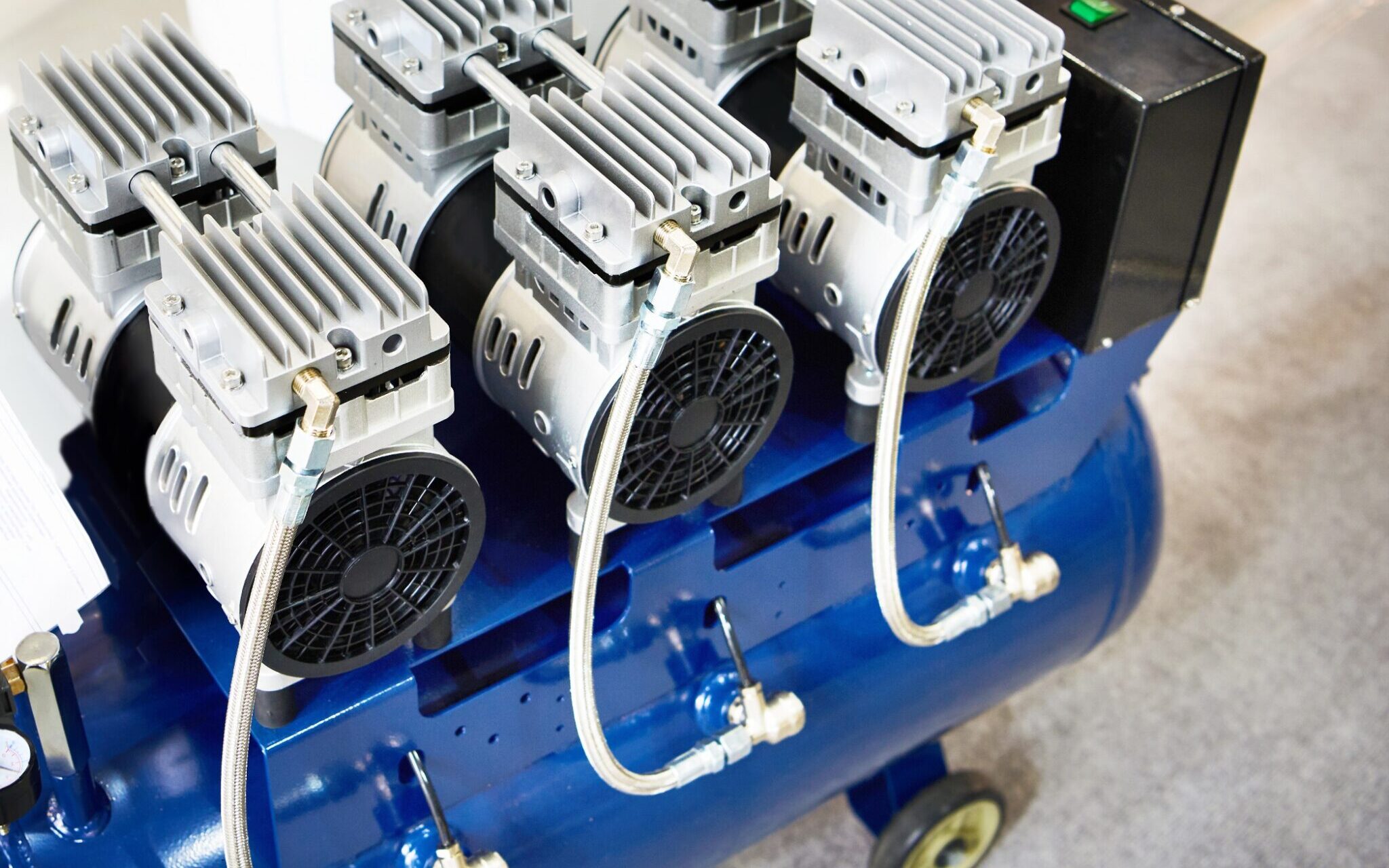

Powszechnie znany jest fakt, że sprężone powietrze to jeden z najdroższych nośników energii. W przeliczeniu na wykonaną pracę, jego koszt jest pięciokrotnie wyższy od kosztu energii elektrycznej. Zaledwie 5–15% pobieranej przez sprężarkę energii elektrycznej przetwarzane jest na sprężone powietrze i efektywnie wykorzystywane, pozostałe 80% stanowi energia cieplna, 5–10% wycieki, nadprodukcja ciśnienia oraz niewłaściwe zastosowanie.

Sprężone powietrze to „skutek uboczny” sprężania, źródło: Kamil Sitarz, Marek Płatek

Należy również zwrócić uwagę, że energia elektryczna stanowi największy składnik kosztów wytworzenia sprężonego powietrza, pozostałe składowe to koszty inwestycyjne oraz koszty eksploatacyjne (przeglądy, serwis, naprawy, remonty). Koszt energii elektrycznej może stanowić nawet 85% całkowitego kosztu wytworzenia sprężonego powietrza i waha się w zależności od liczby godzin pracy sprężarek, rozwiązania technicznego (np. brak regulacji, praca na nieoptymalnym parametrze, warunków pracy i szeregu innych czynników).

Optymalizacja systemu wytwarzania i uzdatniania sprężonego powietrza jest zatem działaniem zmierzającym do racjonalizacji zużycia tego medium w celu redukcji nakładów energetycznych niezbędnych do osiągnięcia wyznaczonego celu produkcyjnego oraz zapewnienia bezpieczeństwa ciągłości pracy. W jaki sposób modernizujemy systemy swoich partnerów biznesowych w Ingersoll Rand Poland?

Diagnostyka produkcji i poboru sprężonego powietrza

Pomiar przepływu sprężonego powietrza pozwala na określenie zmienności ciśnienia oraz ilości pobieranego przez dany punkt czy obszar sprężonego powietrza w czasie. Znajomość przebiegu poboru sprężonego powietrza jest pierwszym krokiem do optymalizacji procesu produkcji sprężonego powietrza.

Porównanie teoretycznej oraz rzeczywistej produkcji sprężonego powietrza, źródło: KEY ENERGY Szymon Manikowski

Pomiar przepływu jest pomiarem inwazyjnym (w większości przypadków), wymagającym odpowiedniego przygotowania instalacji sprężonego powietrza. Zdarzają się sytuacje, w których jest on bardzo trudny, a nawet niemożliwy do wykonania. Przebieg zużycia sprężonego powietrza obliczamy wtedy na podstawie poboru mocy i teoretycznych wydajności sprężarek. Metoda ta obarczona jest jednak pewnym błędem/tolerancją dla otrzymanych wyników.

Porównanie produkcji sprężonego powietrza teoretycznego oraz po uwzględnieniu spadku wydajności sprężarek, źródło: KEY ENERGY Szymon Manikowski

Określenie energochłonności i efektywności energetycznej instalacji sprężonego.

Efektywność energetyczną sprężarek i osuszaczy wchodzących w skład instalacji sprężonego powietrza wyznacza się przy pomocy danych uzyskanych z przepływomierzy oraz analizatorów jakości energii elektrycznej, którymi wykonujemy pomiar poboru energii elektrycznej.

Analiza jakości energii elektrycznej umożliwia określenie pobieranej przez sprężarki mocy oraz energii zużytej do produkcji sprężonego powietrza, opracowanie własne

Wskaźnik mocy specyficznej odzwierciedla zdolność systemu sprężonego powietrza do utrzymania efektywności energetycznej w całym zakresie produkcji. Jest on podstawą do optymalizacji procesu sprężania powietrza.

Produkcja sprężonego powietrza oraz zużycie energii elektrycznej przez instalację sprężonego powietrza, źródło: KEY ENERGY Szymon Manikowski

Ocena jakości sprężonego powietrza

Warto pamiętać, że powietrze atmosferyczne zasysane przez sprężarki to nie tylko mieszanina gazów, ale również zanieczyszczenia stałe o różnej wielkości oraz pewne ilości wilgoci (para wodna). Ilość zanieczyszczeń w sprężonym powietrzu jest wielokrotnie większa niż w powietrzu atmosferycznym. Podczas sprężania powietrza w komorze dochodzi do ich kompresji i zagęszczenia.

Sprężenie powietrza do ciśnienia 7 barg powoduje koncentrację zanieczyszczeń o 800%.

Tak więc w chwili opuszczenia króćca wylotowego sprężarki w sprężonym powietrzu będą obecne zanieczyszczenia. Optymalizując system sprężonego powietrza, warto zatem dokonać analizy jakości sprężonego powietrza. Badanie zanieczyszczeń, na podstawie normy ISO 8573-1, ma przełożenie na zachowanie ciągłości produkcji, ogranicza koszt napraw i remontów oraz pozwala na zachowanie odpowiedniej jakości produkcji.

Badanie resztkowej zawartość oleju w sprężonym powietrzu, opracowanie własne.

Analiza ciśnieniowego punktu rosy, opracowanie własne

Środowisko pracy sprężarek

Poprawne zbilansowanie przepływów ciepła i powietrza chłodzącego pozwoli na utrzymanie odpowiedniej temperatury pracy sprężarek. Czerpnie powietrza powinny mieć odpowiedni przekrój oraz zabezpieczenie w postaci mat filtracyjnych. Jeśli są one zanieczyszczone, to temperatura na tłoczeniu stopnia śrubowego z pewnością wzrośnie do wartości awaryjnych. Jeśli weźmie się pod uwagę, że sprężarka o wydajności ok. 21 m3/min (110 kW) potrzebuje ok. 22 000 m3/h powietrza chłodzącego – nietrudno się domyśleć, że taka sprężarka to „gigantyczny odkurzacz”, który może zassać wiele niepożądanych rzeczy.

W jaki sposób prawidłowo dobrać sprężarki?

Posiadając dane o zapotrzebowaniu na sprężone powietrze oraz wskaźnik efektywności energetycznej, jesteśmy w stanie rozpocząć modernizację systemu wytwarzania sprężonego powietrza. Zacznijmy od określenia przedziałów wydajności, w których poszczególne sprężarki będą ze sobą współpracowały.

Dopasowanie sprężarek do zapotrzebowania, źródło: KEY ENERGY Szymon Manikowski

Określenie „dziur regulacyjnych” jest istotne z punktu stabilności ciśnienia. Nie odgrywa ono jednak istotnej roli w pogorszeniu współczynnika efektywności energetycznej w przypadku rozwiązań Ingersoll Rand. W sprężarkach o zmiennej wydajności Ingersoll Rand wykorzystano silnik HPM (Hybrid Permanent Magnet). Silnik zapewnia łagodny, „liniowy” miękki rozruch, dzięki czemu nigdy nie wymaga początkowego prądu rozruchowego wyższego niż 100% prądu przy pełnym obciążeniu. Połączenie elementów silnika i szczeliny powietrznej zapewnia silnikowi HPM możliwość uruchamiania i zatrzymywania silnika nieograniczoną liczbę razy w ciągu godziny. Nieograniczona liczba uruchomień/zatrzymań i niska charakterystyka początkowego prądu rozruchowego silnika zapewniają dodatkowe oszczędności energii związane po prostu z zatrzymywaniem silnika w czasie pracy w zakresie „dziury regulacyjnej”.

Pobór mocy czynnej przez zmiennoobrotową sprężarkę Ingersoll Rand (silnik HPM) od momentu załączenia do jej wyłączenia.

Jednym z najistotniejszych elementów modernizacji systemu wytwarzania sprężonego powietrza jest analiza czasu występowania poszczególnych przedziałów wydajności. Na jej podstawie jesteśmy w stanie dobrać najbardziej efektywne rozwiązania dla potrzeb danej aplikacji.

Histogram prezentujący czas występowania poszczególnych przedziałów wydajności w tygodniu pomiarowym, źródło: KEY ENERGY Szymon Manikowski

Pamiętajmy jednak, że bezpieczeństwo ciągłości pracy jest najistotniejszym czynnikiem dobrze zaprojektowanego układu wytwarzania i uzdatniania sprężonego powietrza. „Rezerwowa” sprężarka oraz system uzdatniania powinny być obowiązkowym wyposażeniem każdej sprężarkowni.

Odzysk energii

Sprężanie powietrza stanowi proces nieefektywny energetycznie ze względu na to, że znaczna część energii elektrycznej pobieranej przez sprężarkę przekształcana jest w ciepło, którego nadmiar odprowadzany jest na zewnątrz sprężarki za pomocą odpowiedniego układu chłodzenia. Aby proces sprężania stał się bardziej ekonomiczny pod względem energetycznym, należy zastosować układ odzysku ciepła umożliwiający wykorzystanie energii cieplnej, która bez tego układu zostałaby oddana do otoczenia i bezpośrednio utracona. Należy tu podkreślić, że Ingersoll Rand dysponuje technologią umożliwiającą odzysk energii ze sprężarek bezolejowych, chłodzonych powietrzem.

Roczny efekt energetyczny przeprowadzonej inwestycji (wymiana sprężarki + odzysk energii), źródło: KEY ENERGY Szymon Manikowski

Kontrola parametrów pracy układu

Nawet najlepiej zaprojektowany system sprężonego powietrza bez stałej kontroli parametrów pracy może pracować niewłaściwie. Kontrola parametrów pracy to nie tylko gwarancja utrzymania deklarowanego współczynnika efektywności, ale również możliwość optymalnego wysterowania urządzeń, kontroli środowiska pracy, jak i samych urządzeń. Jakość sprężonego powietrza też jest istotnym aspektem kontroli i rejestracji parametrów pracy.

Sterownik nadrzędny Ingersoll Rand

Mam nadzieję, że artykuł choć w niewielkim stopniu pomógł Państwu w przemyśleniu, czy obecny system wytwarzania i uzdatniania powietrza wymaga modernizacji. Jeśli tak, zachęcam do kontaktu z przedstawicielami Ingersoll Rand Poland.

Autor: Mateusz Grajewski

Sales Team Leader w Ingersoll Rand