Rzeczywistość, w jakiej funkcjonują dziś przedsiębiorstwa produkcyjne, nie jest łatwa. Z jednej strony obserwujemy coraz większe wymagania klientów oraz rosnącą konkurencję, z drugiej zaś wzrost cen surowców, problemy z dostawami podzespołów oraz gonitwę cenową na rynkach paliw. Czym jest system PLM dla nowoczesnej produkcji?

Zarządy zakładów produkcyjnych stoją przed koniecznością zmian organizacyjnych i technologicznych, które umożliwią nie tylko funkcjonowanie firm na obecnym rynku, ale również ich rozwój. Obecnie nikt nie ma już złudzeń, że firma działająca jak 10 lat temu jest w stanie utrzymać się na rynku. Bez zmian organizacyjnych i cyfryzacyjnych niemożliwe jest szybsze i dokładniejsze ofertowanie, optymalizacja produktów czy natychmiastowa reakcja na zmiany wymagań klienta, dostępności dostaw czy cen surowców.

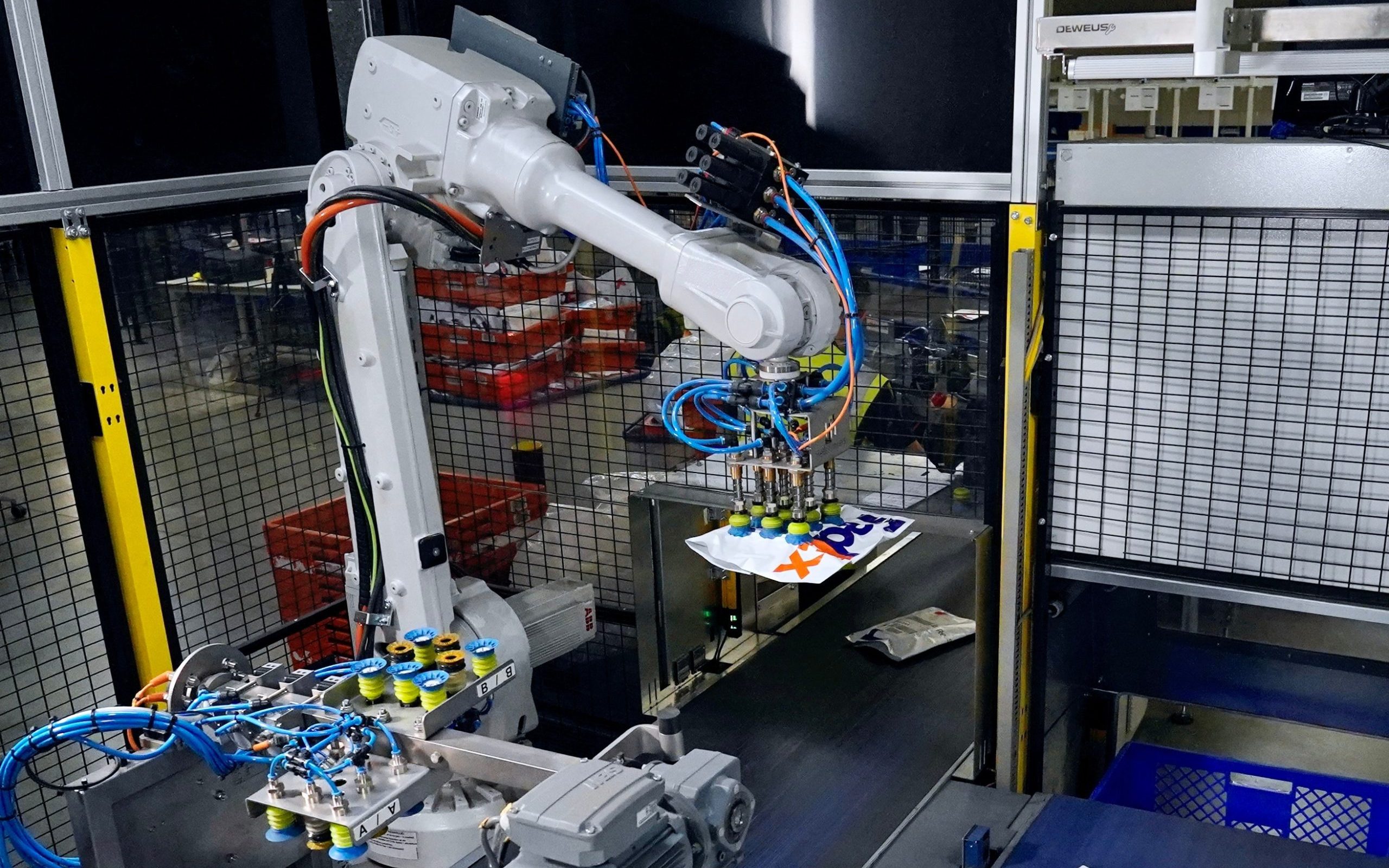

W zwiększeniu elastyczności pomaga czwarta rewolucja przemysłowa określana pojęciami „Przemysł 4.0” lub „Industry 4.0”. Możliwości technologiczne projektowania, wytwarzania, przetwarzania i analizowania danych składają się na cyfrową transformację, która obejmując całe procesy, przynosi największy efekt biznesowy. Częścią tej transformacji jest optymalizacja procesów związanych z cyklem życia produktu. Cyklem, który rozpoczyna się od pomysłu, biegnie poprzez projekt i produkcję, a kończy się na serwisie. Cyklem, którego podstawą są dane o produkcie i jego życiu w zakładzie produkcyjnym.

Najczęstszym skutkiem wyzwań związanych z zarządzaniem danymi jest zmarnowany czas i wysiłek. W rzeczywistości firmy marnują średnio 20,3% czasu swoich zasobów technicznych na nieproduktywne zadania związane z zarządzaniem danymi. To około jeden dzień pracy w tygodniu bez wartości dodanej. Dla tych, którzy na co dzień pracują z plikami CAD, prawdopodobnie nie jest zaskoczeniem, że znalezienie właściwych informacji i zmarnowany czas na wyszukiwanie danych to wyzwania najczęściej zgłaszane przez pracowników firm produkcyjnych. I to ze wszystkich działów związanych z produktem – marketingu, sprzedaży, konstrukcyjnego, technologii, produkcji, kontroli jakości i wreszcie serwisu.

Najczęściej główną przyczyną takiego stanu rzeczy jest brak współpracy. Ręczne zarządzanie procesami jest skomplikowane w obsłudze, a informacje zazwyczaj nie są dostępne, ponieważ są skumulowane w tzw. silosach, czyli w osobnych bazach danych systemów każdego działu – CRM, ERP, PDM itd. Współdzielenie informacji między uczestnikami procesu wymaga ogromnego ich wysiłku. Procesy biznesowe są trudne do standaryzacji, a wąskie gardła są trudno wykrywalne. W efekcie nie można podjąć decyzji na czas.

Skutki tych wyzwań obejmują zazwyczaj niedotrzymanie terminów i budżetów. Około dwie trzecie firm rutynowo przekracza terminy projektowania, budżety projektów/programów i czas osiągnięcia celów rynkowych o ponad 5%. Około jedna trzecia nie spełnia celów jakościowych na tym poziomie. Producenci tracą w ten sposób czas i pieniądze z powodu nieodpowiedniego zarządzania danymi [1].

Systemy klasy PLM

Odpowiedzią na te problemy są systemy klasy PLM (ang. Product Lifecycle Management), które obejmują swoim wpływem cały cykl życia produktu w przedsiębiorstwie. Wspierają takie procesy, jak: zarządzanie danymi produktów, zarządzanie listami materiałowymi, wprowadzanie nowych wyrobów czy zarządzanie jakością, zmianami lub współpracą z podwykonawcami. Zapewniają współpracę w całym przedsiębiorstwie wszystkim zaangażowanym w cykl życia produktu — od inżynierii i łańcucha dostaw po jakość i produkcję.

Ten problem jest poważny, bo dotyczy wszystkich w tym procesie. Tak więc kilka minut, które użytkownik spędza na wyszukiwaniu i udostępnianiu informacji, sumuje się w kilka godzin, które są codziennie tracone przez wszystkich pracowników. Ponieważ system PLM to główne źródło danych dla wszystkich, więc udostępnianie informacji nie jest już wymagane, co skutkuje znaczną oszczędnością czasu każdego dnia.

Wprowadzenie nowego produktu

Każdy proces, w którym zaczyna się od koncepcji, od pomysłu, przez prototypowanie, aż po obsługę i serwis, to wprowadzenie nowego produktu. To tak naprawdę nic innego jak proces rozwoju produktu, a PLM dodaje wymiar czasu. W efekcie wszystko sprowadza się do kamieni milowych, śledzenia i przepływu pracy. W PLM są również właściciele zadań. Zawsze można zobaczyć, kto jest odpowiedzialny za zadanie, czy jest ono realizowane w terminie, czy się opóźnia. I wszystko to w czasie rzeczywistym, co daje efekt zarządzania projektami w połączeniu z zarządzaniem danymi CAD.

PLM pozwala spojrzeć na produkt lub grupę produktów, tydzień po tygodniu, kwartał po kwartale, rok po roku. Można pogrupować je wszystkie razem i zobaczyć pełne portfolio wszystkich produktów. Dodatkowo konfigurowalny przepływ pracy oraz aprobaty i podpisy, aby upewnić się, że wszystko jest na czas.

Listy materiałowe

Lista materiałowa zaczyna się w dziale konstrukcyjnym, w programie CAD. Jest to tzw. zestawienie materiałów inżynierskich. Można powiedzieć, że to przepis na produkt.

PLM rozszerza listę inżynieryjną, dzięki czemu staje się ona produkcyjną listą materiałową z numerami pozycji, numerami części, opisami i ilościami. Pomaga śledzić koszty i zmiany, pokazywać historię i drzewo decyzyjne. Na koniec listy materiałowe trafiają do systemów MRP lub ERP. Również z całą historią zmian, a nawet z oczekującymi zmianami w przyszłości.

Zarządzanie zmianą

Zarządzanie zmianą może mieć kilka różnych form, największą z nich jest zlecenie zmiany inżynieryjnej lub zlecenie zmiany awaryjnej. PLM wspiera standaryzację ścieżki audytu oraz daje wiedzę, co dokładnie się zmieniło, pomaga uniknąć wąskich gardeł, a także zapewnia wsteczną analizę dla niektórych branż, które wymagają tego rodzaju zgodności.

Współpraca z łańcuchem dostaw

PLM to z jednej strony współpraca z dostawcami. Poprzez szczegółowy poziom zabezpieczeń mogą oni wchodzić w interakcję, niezależnie od tego, czy już ofertują, czy tylko dostarczają informacje o cenie i terminie dostawy.

Z drugiej strony dostawcy przechodzą regularny audyt. Przepływy pracy w systemie PLM pozwalają zarządzać dostawcami w odpowiednim czasie, aby dostarczali odpowiednie certyfikaty i cenniki. I oczywiście wszystko to połączone jest z listą materiałów.

Zarządzanie jakością

Zarządzanie jakością jest bezpośrednio powiązane ze zmianą. Wszystko, co oznacza jakość, polega na tym, że wdrażany jest proces, który ma zapewnić regularne kontrole i równowagę dla projektów. Audyty wewnętrzne, autoryzacja zwrotu towaru, w połączeniu z zarządzaniem zmianami, zapewniają, że wszystko odbywa się w zamkniętej pętli. Nazywamy to projektowaniem w pętli zamkniętej, ponieważ problem, który pojawia się w jakości, może prowadzić z powrotem do konstrukcji poprzez paradygmat zarządzania zmianą.

Korzyści

System PLM umożliwia bezpieczną współpracę ze wszystkimi, których firma potrzebuje, w czasie rzeczywistym, z dowolnego miejsca na świecie. Zarządzanie zmianami, przeglądanie plików CAD w 3D oraz zbieranie opinii i zatwierdzeń od wszystkich interesariuszy odbywa się za pomocą jednej, prostej platformy.

Dzięki systemowi PLM zarząd i pracownicy przedsiębiorstwa uzyskują pełny wgląd w proces w mgnieniu oka. Wykrywają przeszkody, ustalają priorytety problemów i reagują w czasie rzeczywistym. Wydajne zarządzanie zmianami i kontrola wersji/wersji umożliwiają śledzenie, a możliwość przypisywania obowiązków zmniejsza liczbę nieporozumień i nieodebranych wiadomości e-mail. W efekcie przedsiębiorstwo minimalizuje błędy, przeróbki i ilości odpadów, które zwiększają koszty produkcji.

Łatwy w użyciu system PLM umożliwia osobom niebędącym inżynierami łatwy dostęp do potrzebnych im danych, redukując stratę czasu na żądanie danych od inżynierów.

Bibliografia:

- Źródło danych: tech-clarity.com

autor: Marek Majewski – w Arkance Systems odpowiedzialny za planowanie strategii dla rynku przemysłu oraz zarządzanie multidyscyplinarnymi projektami wdrażania nowych technologii informatycznych w zakładach produkcyjnych, m.in.: CAD/CAM/CAE, PDM i PLM zintegrowane z ERP, BIM dla przemysłu. Skupia się na analizie i optymalizacji procesów projektowania i produkcji. Zajmuje się oprogramowaniem Autodesk od 1995 r., tworzy biblioteki polskich standardów i jest Subject Matter Expert (SME).

autor: Marek Majewski – w Arkance Systems odpowiedzialny za planowanie strategii dla rynku przemysłu oraz zarządzanie multidyscyplinarnymi projektami wdrażania nowych technologii informatycznych w zakładach produkcyjnych, m.in.: CAD/CAM/CAE, PDM i PLM zintegrowane z ERP, BIM dla przemysłu. Skupia się na analizie i optymalizacji procesów projektowania i produkcji. Zajmuje się oprogramowaniem Autodesk od 1995 r., tworzy biblioteki polskich standardów i jest Subject Matter Expert (SME).